Pour les installations à plusieurs brûleurs, l'agencement des chalumeaux indique la direction dans laquelle les brûleurs sont disposés.

L’amorçage désigne la première pénétration du matériau avec le faisceau de l'outil de projection (laser, eau, chalumeau, ...).

L'angle de pré-rotation désigne ici la différence d'angle entre la position angulaire de la pièce telle que définie pour une imbrication et son orientation originale définie lors de la création de la pièce.

La base d'imbrication est le fichier de base dans lequel les pièces et les panneaux de l'imbrication sont entrés.

La base d'imbrication est le fichier de base dans lequel les pièces et les panneaux de l'imbrication sont entrés.

Menu déroulant à partir duquel des éléments peuvent être sélectionnés dans la zone de travail du programme.

Une boucle est une séquence de fonctions définies par l'utilisateur et exécutées automatiquement lors de l'activation.

Une boucle d'assemblage est une boucle qui ne peut être appliquée qu'aux assemblages 3D.

Une boucle de pièce est une boucle qui ne peut être appliquée qu'aux pièces.

Un chalumeau est un outil de projection présent sur des machines d'oxycoupage et qui utilise un faisceau de gaz ou un faisceau plasma pour usiner le matériau.

Le chevauchement de contour est un paramètre d'angle qui spécifie la distance de dépassement d'une boucle ou d'un triangle au-delà du contour de la pièce lors de l'usinage des coins.

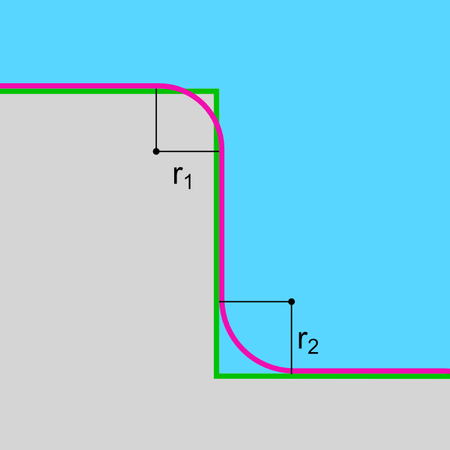

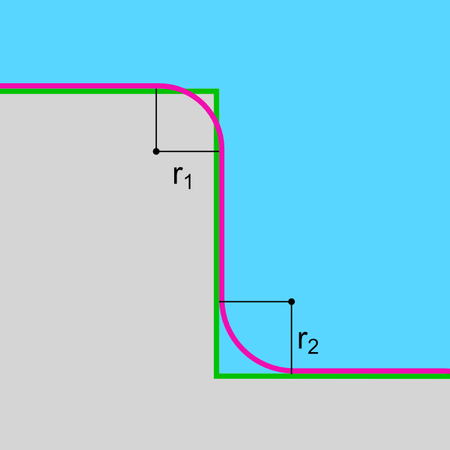

Un coin arrondi est un type de coin qui est arrondi selon un certain rayon lors de l'usinage.

Un coin arrondi est un type de coin qui est arrondi selon un certain rayon lors de l'usinage.

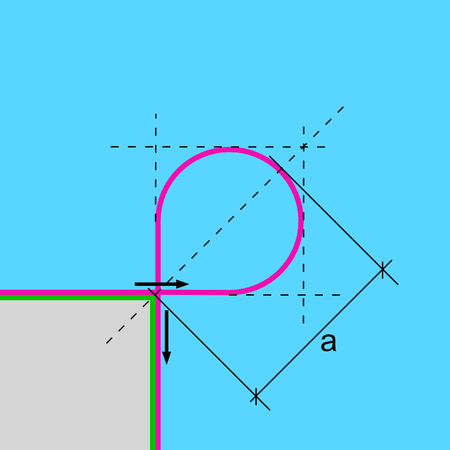

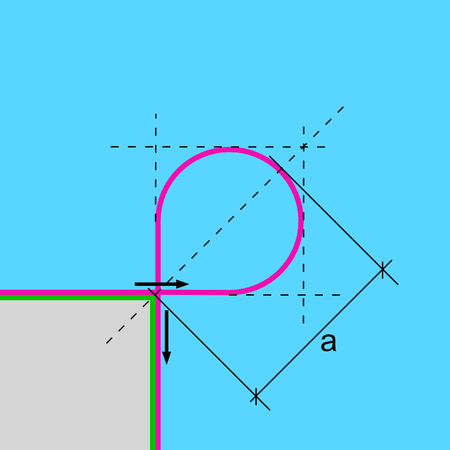

Un coin en boucle est un type de coin dans lequel l'outil décrit une boucle entre les éléments de coin. De cette façon, la sortie et l'entrée du contour s'effectuent en ligne droite.

Un coin en boucle est un type de coin dans lequel l'outil décrit une boucle entre les éléments de coin. De cette façon, la sortie et l'entrée du contour s'effectuent en ligne droite.

Un coin extérieur est un coin qui dépasse d'un contour de pièce. Du point de vue de l'outil, l'angle du coin est supérieur à 180°.

Un coin extérieur est un coin qui dépasse d'un contour de pièce. Du point de vue de l'outil, l'angle du coin est supérieur à 180°.

Un coin intérieur est un coin qui se projette dans un contour de la pièce. Du point de vue de l'outil, l'angle du coin est inférieur à 180 °.

Un coin intérieur est un coin qui se projette dans un contour de la pièce. Du point de vue de l'outil, l'angle du coin est inférieur à 180 °.

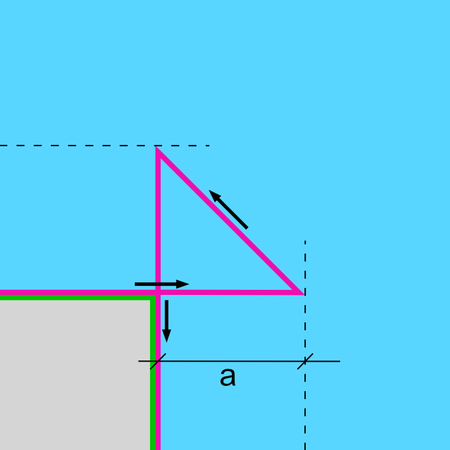

Un coin triangulaire est un type de coin dans lequel l'outil se déplace entre les éléments de coin en formant un triangle. De cette façon, la sortie et l'entrée du contour s'effectuent en ligne droite.

Common Cut désigne un procédé dans lequel deux composants sont séparés par une coupe de séparation commune. Cela permet de réduire presque à zéro les déchets de matériaux pour les pièces appropriées et de réduire sensiblement le temps de coupe et de déchargement.

Le contour extérieur représente le bord extérieur d'une pièce.

Le contour extérieur représente le bord extérieur d'une pièce.

Un contour intérieur représente le bord de la découpe d'une pièce.

Un contour intérieur représente le bord de la découpe d'une pièce.

Lors du déplacement manuel des pièces dans une imbrication, le contrôle de collision garantit que les contours ne se chevauchent pas et que les distances définies sont respectées.

Une copie de chalumeau est la géométrie créée sur un système à plusieurs brûleurs en implémentant les blocs CN pour plusieurs brûleurs.

La correction de trajectoire prend en compte le rayon de l'outil et décale la trajectoire de l'outil en conséquence, ce qui permet d'éviter les erreurs de contour.

L’entaille est une étape d'usinage supplémentaire. Dans ce cas, vous quittez le contour après avoir effectué la découpe afin de ne pas laisser d'irrégularités à la sortie.

La courbe équidistante est une ligne droite ou une courbe dont le tracé est parallèle au contour d'un composant.

Une cuvette de départ est un élément géométrique supplémentaire qui empêche les débordements de matériau résiduel hors du contour au niveau du point de coupe. À cet effet, le contour est déplacé dans le domaine négatif en formant un creux au niveau du point de coupe.

Le décalage de trajectoire est la valeur du décalage obtenu lors de la correction de trajectoire. Il équivaut au rayon de l'outil.

Le déchargement est un système utilisé sur les machines à laser et à poinçonner pour retirer les pièces découpées de la zone de travail.

Le dégagement désigne, lors de l'utilisation d'un outil à faisceau, la réalisation d'une percée dans laquelle l'outil peut ensuite plonger avec un faisceau incliné.

Une déviation de contour est un dommage causé à un contour lors de l'usinage.

Les données de tâche sont les données transmises à la machine de production nécessaire à l'usinage.

Les éléments d'angles sont les éléments géométriques qui forment ensemble un coin.

Afin que l'amorçage du laser (trou d'amorçage) ne s’effectue pas directement sur le contour, une étape supplémentaire est nécessaire : l’entaille. Ainsi, la pièce reste « propre ».

La première coupe est la première étape d'usinage dans le traitement du contour d'une pièce.

L'entaille supplémentaire désigne le trajet supplémentaire nécessaire à certaines machines pour percer le matériau lors de l'allumage.

L'enveloppe est le plus petit rectangle possible pouvant être formé parallèlement aux axes de coordonnées autour d'une pièce dans sa position actuelle.

Le faisceau désigne le jet produit par un outil à faisceau.

La géométrie de référence est la géométrie qui a été affectée à une macro comme référence.

La grille de placement limite la disposition des éléments individuels aux points d'une grille, séparés par une distance pouvant être définie, pour la création des tracés polygonaux à angle droit.

L'imbrication de géométrie est une méthode d'imbrication dans laquelle les pièces sont imbriquées en fonction de leur géométrie réelle. Fonction adaptée aux pièces de forme irrégulière.

Dans le cas de l'imbrication en espace, les exemplaires d'une même pièce sont positionnés sans contrainte sur le panneau afin d'obtenir la disposition avec le plus grand nombre d'exemplaires.

Avec l'imbrication en pixels, toutes les pièces à imbriquer sont positionnées individuellement et successivement sur le panneau à l'aide de la grille de placement.

Dans le cas de l'imbrication en puissance, les exemplaires d'une même pièce sont placés sur le panneau dans une disposition avantageuse selon la grille de placement.

L'imbrication rectangulaire est une méthode d'imbrication dans laquelle les pièces sont imbriquées à l'aide de leur enveloppe.

Une imbrication standard est une imbrication qui est utilisée à plusieurs reprises comme modèle lorsque les pièces qu'elle contient doivent être fabriquées à plusieurs reprises.

Lors d'une augmentation ou d'une diminution incrémentielle d'une dimension ou d'une variable, l'incrément ou le décrément correspond à la quantité de changement spécifiée. en latin : incrementare / decrementare | en français : augmenter / diminuer

L'incrément de rotation indique le nombre d'étapes de rotation nécessaire à la rotation complète d'une pièce. L'incrément est la valeur de laquelle une dimension variable augmente à chaque pas.

Une ligne de séparation est une ligne virtuelle qui est définie par l'utilisateur et sert de limite dans une imbrication, selon laquelle une coupe de séparation est effectuée après l'usinage afin de détacher le reste du panneau.

Une limite de séparation est une ligne virtuelle définie par l'utilisateur et qui sert de limite à ne pas dépasser dans une imbrication.

Une macro est une séquence de blocs CN définie par l'utilisateur et affectée à une géométrie. La séquence est automatiquement insérée lorsque la géométrie affectée est présente dans une pièce.

Les méthodes de sélection sont les différentes méthodes avec lesquelles les éléments de la zone de travail peuvent être sélectionnés.

Une mini-imbrication est une imbrication qui ne contient qu'une seule pièce fabriquée plusieurs fois.

Le navigateur d'archives permet de gérer les archives et leur contenu.

Dans les systèmes à plusieurs chalumeaux, le niveau de chalumeau désigne la réinitialisation du portique pour l'usinage d'une nouvelle rangée de pièces dans une imbrication.

Un outil de projection est un outil qui crée un faisceau pour l’usinage des matériaux. Cela comprend, par exemple : laser, plasma, chalumeau, eau, sable.

Un outil multiple est un outil de poinçonnage qui perfore plusieurs trous avec une seule course de poinçonnage.

Un outil multiple est un outil de poinçonnage qui perfore plusieurs trous avec une seule course de poinçonnage.

Le terme panneau désigne ici un produit plat de forme rectangulaire compatible avec un traitement sur des machines de poinçonnage ou de découpe.

Le panneau restant est la partie restante après l'usinage d'une tôle n'ayant pas été entièrement utilisée.

La passerelle est la partie d'un pont de découpe qui représente le contour non usiné dans un premier temps.

La percée est la première pénétration du matériau avec le faisceau de l'outil de projection (laser, eau, chalumeau...).

Les pièces de remplissage sont des pièces qui sont imbriquées ultérieurement sur les surfaces libres d'une imbrication existante, afin d'augmenter l'utilisation du panneau.

Les pièces différentes sont les pièces présentes en trop grande ou en trop faible quantité dans l'imbrication actuelle par rapport à la quantité cible de la commande.

Une boucle plate est une boucle qui peut uniquement être réalisée sur les panneaux.

Un point d'allumage est la position à laquelle le faisceau d'outil pénètre le matériau par le haut.

Le point de coupe est l'emplacement auquel l'entaille est réalisée sur le contour de la pièce.

Les points morts sont les positions de fin de course d'un outil de poinçonnage. En conséquence, il existe un point mort inférieur et un point mort supérieur.

Les points morts sont les positions de fin de course d'un outil de poinçonnage. En conséquence, il existe un point mort inférieur et un point mort supérieur.

Dans la géométrie élémentaire, un polygone est une figure géométrique plate qui est formée ou délimitée par un tracé fermé.

Une polyligne est un polygone ouvert.

Un pont de découpe est un élément géométrique supplémentaire qui relie deux parties. Il permet un traitement continu sans arrêt puis reprise de la découpe.

Un pont en Z est un pont dont la hauteur est définie dans la direction Z et ne correspond pas à l'épaisseur totale du matériau.

Le pool de commandes est le système de gestion des ordres de fabrication. C'est ici que sont enregistrées les nouvelles commandes et que les commandes existantes sont mises en production.

Le pool de matériaux est un système de gestion des panneaux disponibles pour l'imbrication.

Un post-processeur est un programme informatique qui convertit les résultats d'un programme CAM en format CNC.

Dans PN4000, le PP-run fait référence à la génération d'un programme CNC par le post-processeur.

Le terme rejet désigne les pièces défectueuses. Celles-ci ne sont pas considérées comme des pièces.

Lors de la réorganisation, les géométries existantes sont de nouveau chargées.

Le repositionnement est le processus de réagencement relatif de l'espace de travail par rapport à la pièce sur une machine afin de traiter complètement les pièces surdimensionnées étape par étape.

Le retrait désigne la sortie du contour au cours d'une étape d'usinage.

La surface brute est l'aire d'un panneau entier.

Une surface extérieure est une surface à l'extérieur du contour extérieur d'une pièce.

Une surface extérieure est une surface à l'extérieur du contour extérieur d'une pièce.

Une surface intérieure est une surface à l'intérieur du contour extérieur d'une pièce.

Une surface intérieure est une surface à l'intérieur du contour extérieur d'une pièce.

Une surface libre est une zone d'un panneau dans laquelle aucune pièce ne se situe.

Une surface libre est une zone d'un panneau dans laquelle aucune pièce ne se situe.

La surface nette est la zone d'un panneau qui est réellement utilisée.

Une tâche est l'imbrication d'un ou plusieurs ordres de fabrication.

Le trou d'allumage est la percée que le faisceau d'outil provoque au point d'allumage dans le matériau.

Dans une machine combinée, un trou pré-poinçonné est un trou poinçonné qui évite à un faisceau de outils de traverser le matériau.

Les types d'amorçage désignent les différentes méthodes de pénétration de l'outil de découpe.

Le type de coin désigne la forme d'un coin ou bien les différentes étapes de traitement par l'outil.

Le type de contour est le type de traitement par une machine de fabrication qui s'applique à un élément CN.

La vaporisation désigne le retrait partiel d'un film de protection sur le matériau à découper. Étant donné que ce film fondrait lors de la découpe au laser, il est refroidi par un mélange de gaz. Toutefois, il gonfle alors et la tête du laser peut y rester accrochée pendant la découpe. Pour éviter cela, le laser effectue un cercle avant la découpe du contour et fait évaporer le film à cet emplacement. Il peut ainsi percer et se déplacer sans que le film ne gonfle.

Ici, une variante désigne une version d'une pièce dans laquelle des détails ont été modifiés, mais dont l'utilisation prévue reste la même.

La zone morte d'un outil est définie comme la zone où l'utilisation de l'outil endommagera d'autres opérations d'usinage déjà effectuées.

La zone morte d'un outil est définie comme la zone où l'utilisation de l'outil endommagera d'autres opérations d'usinage déjà effectuées.